feature 01.

豊富な知見を融合した

「理論的設計」

設計者に求められる「S・Q・D・C(安全・品質・納期・コスト)」の意識を徹底。

細かい調整やお客様のニーズを把握するため、設計者みずから打ち合わせに参加することも。

現場頼みの調整ではなく、設計段階で付加価値を生むことを重視し、「根拠ある設計」を追求しています。

トップライト(天窓)設計では「水の出口を設計する」視点で、雨水の漏れを最小限に。

数値・構造・現場条件に基づいた検証で、信頼を確保しています。

アルミックT&Fの「技術と品質」は、プロジェクトの計画初期段階から参画し、設計・製造・施工のすべてを自社で一貫して手がける体制から生まれます。

各部門が密に連携することで、複雑形状や特殊形状の施工にも柔軟に対応。理論と現場をつなぐものづくりを貫く、私たちの技術と品質をご紹介します。

design

完全オーダーメイド対応により、設計者の意図を反映した曲線デザインを忠実に再現。

計画段階から技術者が伴走し、光の採り込み方や施工性まで考慮した最適な提案をおこないます。

若手から20年以上のベテランまでが連携し、経験と哲学を継承する文化が、さらなる技術の進化を支えています。

feature 01.

設計者に求められる「S・Q・D・C(安全・品質・納期・コスト)」の意識を徹底。

細かい調整やお客様のニーズを把握するため、設計者みずから打ち合わせに参加することも。

現場頼みの調整ではなく、設計段階で付加価値を生むことを重視し、「根拠ある設計」を追求しています。

トップライト(天窓)設計では「水の出口を設計する」視点で、雨水の漏れを最小限に。

数値・構造・現場条件に基づいた検証で、信頼を確保しています。

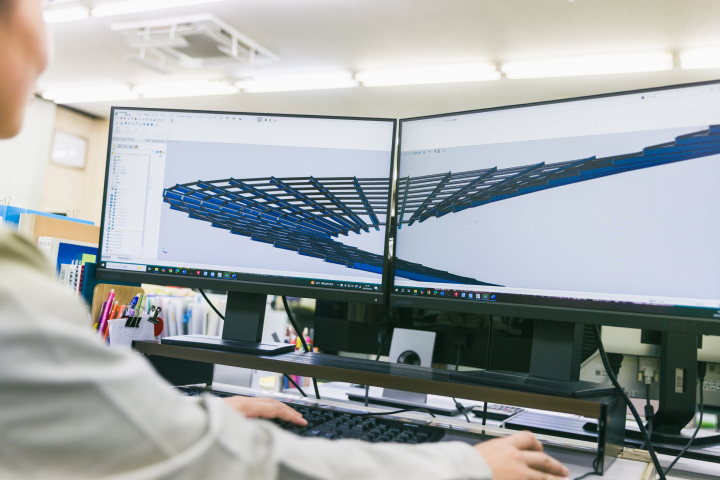

feature 02.

3DCADを活用した設計DXを推進し、複雑化・多様化する設計ニーズに対応しています。

高難易度のトップライト(天窓)設計では、平面上で見えづらい部分を3Dで可視化。

施工前に形状や納まりを確認し、関係者やお客様と設計意図を共有します。

さらに構造解析により、施工時に起こりうる変形や強度のリスクを数値で検証。

設計段階からリスクを早期発見し、ムダや手戻りを防ぐことで、品質とコストを両立した最適設計を実現します。

feature 03.

「施工できぬ図面は不良品としれ」、それがアルミックT&F設計者の心得です。

単に形づくるのではなく、適切な雨水の排水(雨仕舞い)や現場条件を考慮し、現場の作業負荷まで見据えた「活きた図面」を追求しています。ご要望と機能性の両立を目指し、部署間で検討を重ねながら設計を最適化。

設計・製造・施工の各工程を一貫して管理することで、設計意図がブレず、品質・コスト・施工性のバランスに優れた安心の設計を実現しています。

manufacture

製造現場では、自社開発のCAMソフトと3Dデータを活用した一気通貫の加工技術を確立。

3D角度切断や長尺加工機によるCAM生産、独自の「曲げ」や「アルミ溶接」などの技術で、複雑なデザインも忠実に具現化します。小ロットの特殊オーダー製品を手がけるからこそできる、手間を惜しまない丁寧なものづくりを追求しています。

feature 01.

アールサッシ製造に欠かせないのが、3種類の加工機を駆使した高精度な「曲げ加工」です。

曲げ一筋のベテランをはじめ、熟練職人が狙い通りのカーブを正確に描きます。

3D角度切断などの職人技を駆使して、機械では対応しきれない繊細な加工にも柔軟に対応。

また、内部に砂を充填して変形を防ぐ「砂詰め」や、R曲げ加工後に表面処理をおこなう独自工程を採用し、微細なひび割れも許さない美しい仕上がりと、高い耐久性を実現しています。

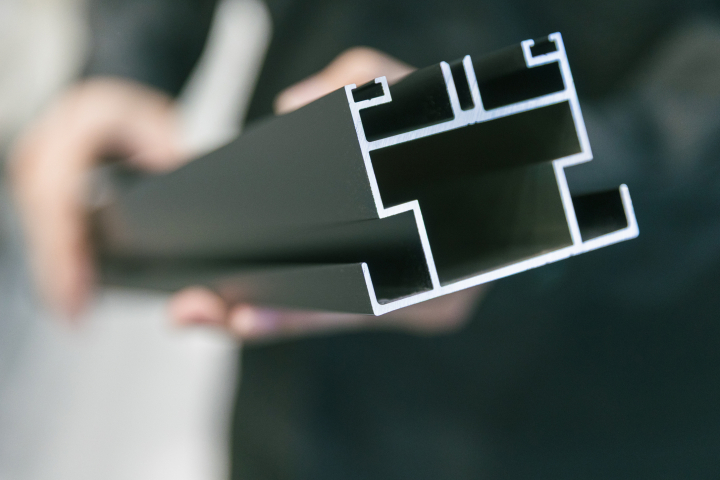

feature 02.

デザイン性や強度の向上が求められる近年のサッシ製造では、90度以外の角度や複数軸方向の加工が求められるなど、「三次元」の対応が欠かせません。アルミックT&Fには、こうした複雑な要望にも応えられる職人が在籍。展開図を読み取り精密に仕上げるサッシ材は、寸分違わぬ高精度を誇ります。

建物との取り合い部材などは、自社で板金製作からアルミ溶接まで一貫対応。

長年の経験で培った高い溶接技術により、止水性能と耐久性を確保しています。

construction

設計初期から施工性や仕上がりを見越したトータルマネジメントで品質を担保しています。

工程やコスト管理はもちろん、材工一貫体制を活かし、製品の特性を熟知した専属の技術者が安全で確実な施工を担当。設計・製造の意図をそのまま現場へ反映できるため、仕上がりの精度や安全性にも高い信頼をいただいています。

設計段階から出荷まで、各段階での品質確認を徹底し、トレーサビリティを確保することで、長期間安心してご使用いただける製品を提供しています。

feature 01.

高品質なアルミ材と適切な表面処理により耐食性を高め、長期使用に耐える堅牢な構造設計を実現しています。

各種評価名簿登録を取得しており、公共施設や商業ビルなどの厳しい基準にも対応可能です。

厳しい気象条件や経年劣化にも強く、メンテナンス性を考慮した設計で、安心して長くお使いいただける製品をお届けします。

以下の製品について、評価名簿登録を取得しています。

feature 02.

設計から出荷まで、自社一貫体制で品質を多層的にチェック。

各工程での検査体制を整え、設計意図を正確に反映した高品質な製品をお届けします。

|

検査・ |

内容 |

|---|---|

|

設計レビュー |

設計段階で問題点を洗い出し、製造前に改善を重ねることで、初期段階から品質を高めます。 |

|

製造工程ごとの |

各工程で品質チェックを実施し、問題発生時には迅速に対応。不良品の出荷を未然に防ぎます。 |

|

熟練職人による目視検査 |

20年以上の経験を持つ熟練職人が細部まで目視で検査。 |

|

最終製品検査 |

出荷前に、品質基準への適合を最終確認します。 |

|

品質記録の保管 |

検査記録を保管し、各工程の品質管理を可視化。 |

|

スケジュール管理 |

プロジェクトごとのガントチャートを全社で共有。 |

feature 03.

TPS(トヨタ生産方式)を導入し、「ムダをなくし、価値を高める」考え方を全社員で共有。

推進室を中心に、工程の見直しや品質の作り込み、問題の見える化など、継続的に取り組んでいます。

現場では「高品質が当たり前」という文化が根づき、小ロットでも安定したクオリティを維持。

また、定期的な勉強会や意見交流を通じて、ベテランの知見を若手へ伝承し、新しいアイデアを積極的に取り入れています。仕組みと人が一体となった改善サイクルの継続が、信頼品質の秘訣です。

feature 04.

自社工場内は、端から端まで見渡せるレイアウトにこだわり、品質管理・安全性・作業効率のすべてを最適化した環境です。

point 01.

工場全体を見渡せることで、機械トラブルやヒューマンエラーを即座に察知。

異常発生時には管理者や作業者が素早く気付き、問題拡大を防ぎます。

これにより、品質不良やロスの発生を最小限に抑え、安定した製造品質を維持しています。

point 02.

作業現場全体が見渡せることで、危険作業や不安全な行動を早期に発見。

注意喚起や指導がゆきわたり、事故や怪我のリスクを低減できます。

全員が安全に作業できる、安心・快適な工場環境を実現しています。

point 03.

作業動線やライン全体の動きを把握できるため、作業効率の分析と改善が容易です。

ボトルネックの特定やムダの削減、工程の最適化を継続的に進め、

高い生産性と品質を両立する製造現場を支えています。

お問い合わせ

特殊形状や複雑な案件にも柔軟に対応。

機能性と意匠性を両立したオーダーメイド建材をご提案します。

「他社で断られた」「実現できるか相談したい」──そんなご相談もお気軽にお問い合わせください。